A simulação de processos industriais é um caminho seguro para alcançar a otimização e a melhoria contínua. Esta metodologia, fundamentada na simulação de eventos discretos, se apresenta como uma ferramenta computacional avançada para analisar e prever antecipadamente os movimentos potenciais de um sistema.

Seu principal objetivo é a criação de modelos dinâmicos que representem com precisão fábricas ou sistemas logísticos, oferecendo um horizonte onde eficiência e precisão são fundamentais.

Neste artigo, vamos guiar você pelos principais elementos da simulação em engenharia industrial, sua importância, benefícios e etapas.

O que é um Simulador de Processos Industriais?

A simulação de processos industriais pode ser definida como o uso de modelos computacionais para avaliar e examinar diferentes métodos e procedimentos de um sistema de produção.

O objetivo desses modelos é prever o comportamento de sistemas em várias situações, permitindo uma exploração detalhada de possíveis mudanças e suas repercussões. Este exercício de antecipação é inestimável, pois oferece a chance de validar hipóteses e estratégias antes de sua implementação real.

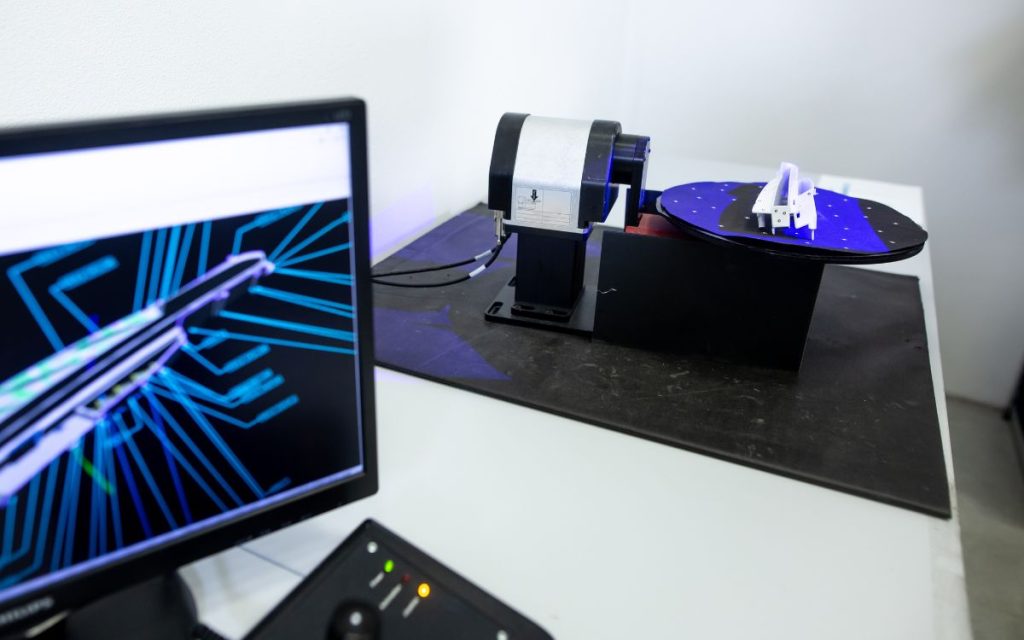

Essencialmente, essas soluções atuam como um laboratório virtual, onde cada experimento, sem riscos físicos ou financeiros, pavimenta o caminho para a otimização e melhoria contínua.

Um engenheiro, por exemplo, pode usar a simulação de processos para prever como um ajuste no fluxo de um trocador de calor influenciará a cadeia produtiva. Esses tipos de simulações, geralmente baseadas em software e acessíveis através de plataformas na nuvem, fornecem uma interface intuitiva e visual, transformando dados complexos em informações compreensíveis e gerenciáveis.

A capacidade de estudar mudanças, prever suas consequências e adaptar estratégias em um ambiente controlado e flexível é o que torna a simulação de processos industriais uma ferramenta indispensável para a indústria moderna.

Além da tomada de decisões e do planejamento estratégico, a simulação também se destaca como um recurso didático de primeira ordem. Os modelos de simulação, com sua natureza interativa e capacidade de visualizar conceitos abstratos ou complexos, são uma via excepcional para treinamento e desenvolvimento de habilidades no campo da engenharia industrial.

Por que a Simulação de Processos Industriais é Importante?

O aumento constante nos custos de materiais, transporte e mão de obra leva as empresas a buscar a otimização de suas operações, minimizando despesas e maximizando resultados.

Assim, a simulação de processos possibilita uma avaliação minuciosa de cada aspecto da produção, oferecendo um ambiente seguro e econômico para experimentar mudanças, de ajustes menores a transformações radicais.

Esta metodologia se torna o cenário ideal para aplicar princípios de eficiência operacional, como Lean Manufacturing e Six Sigma, permitindo um entendimento profundo e melhoria contínua dos processos.

Diferente dos métodos tradicionais baseados em planilhas, a simulação de processos oferece uma maneira rápida e eficaz para a modificação de parâmetros e obtenção de resultados, garantindo decisões informadas e embasadas por dados.

Ciclo de Simulação de Processos Industriais: Benefícios e Desafios

As decisões no âmbito industrial geralmente envolvem investimentos econômicos significativos e mudanças substanciais no sistema produtivo. Portanto, a principal força da simulação de processos industriais reside em sua confiabilidade para a tomada de decisões críticas.

Os benefícios desta ferramenta são múltiplos e abrangem diversos aspectos:

- Otimização de Processos: A simulação possibilita uma análise aprofundada dos processos, facilitando a identificação de melhorias, diagnósticos precisos e a avaliação de diferentes alternativas.

- Busca pelo Processo Ótimo: A ferramenta é essencial para equilibrar linhas de produção, gerir inventários de maneira eficiente, distribuir adequadamente as cargas de trabalho e, crucialmente, identificar gargalos.

- Planejamento Baseado em Modelos Preditivos: A simulação é um aliado no planejamento e prognóstico, oferecendo modelos que refletem com precisão o impacto das mudanças propostas.

No entanto, é crucial reconhecer que, apesar de suas inúmeras vantagens, a simulação de processos industriais pode apresentar desafios. Primeiramente, os modelos de simulação exigem investimentos tanto econômicos quanto de tempo. Se não forem bem geridos, podem se tornar despesas em vez de investimentos rentáveis.

Além disso, a precisão dos modelos depende grandemente da qualidade e relevância dos dados inseridos. Por isso, é fundamental ter uma abordagem bem definida e uma implementação cuidadosa que garanta um reflexo fiel da realidade e agregue valor real ao processo produtivo.

Aplicações da Simulação de Processos Industriais: Exemplos

A engenharia de simulação industrial abrange uma ampla gama de aplicações. Desde a otimização de linhas de produção e montagem até a gestão refinada de inventários e sistemas de transporte, os modelos de simulação se tornam um aliado estratégico.

Aqui, exploramos algumas das aplicações mais notáveis:

1. Otimização de Máquinas em Operação

A simulação desempenha um papel crucial no aprimoramento da maquinaria industrial. Por meio de modelos precisos, é possível prever e melhorar aspectos como eficiência energética, capacidade de processamento e manutenção preventiva, garantindo que cada equipamento funcione em seu máximo potencial.

2. Revisão do Desempenho de Complexos Industriais

Através da simulação, é possível criar representações detalhadas de complexos industriais inteiros, contemplando não apenas eventos discretos, mas também variáveis críticas como cargas.

3. Análise de Confiabilidade e Produtividade

A simulação oferece um meio para identificar e avaliar pontos críticos e possíveis falhas nos sistemas de produção. Métodos como a Análise RAM (Confiabilidade, Disponibilidade e Manutenibilidade) permitem diagnosticar e prever a disponibilidade e desempenho dos processos, o que facilita a tomada de decisões proativas e baseadas em dados.

4. Otimização da Capacidade de Produção

Por meio da simulação, as empresas podem analisar e ajustar a capacidade produtiva de seus sistemas. Aqui é possível identificar anomalias ou ineficiências que podem estar afetando a produtividade. Esta ferramenta é fundamental para garantir que cada aspecto do processo produtivo esteja alinhado com os objetivos de eficiência e qualidade.

5. Melhoria dos Processos Logísticos

A gestão logística, desde a aquisição de materiais até a entrega do produto final, pode se beneficiar enormemente da simulação. Modelos detalhados da cadeia de suprimentos permitem analisar e melhorar cada etapa. Consequentemente, otimizam-se aspectos como o manejo de estoques, o planejamento de rotas e a coordenação com fornecedores.

6. Monitoramento da Saúde e Segurança

Em um contexto onde as condições de saúde e segurança são primordiais, a simulação emerge como uma ferramenta chave para prever e melhorar estas condições. Os modelos de simulação permitem analisar e otimizar aspectos críticos como os protocolos de segurança, as condições de trabalho e o cumprimento de normas sanitárias.

Fases de um Projeto de Simulação de Processos Industriais

O desenvolvimento de um projeto de simulação de processos industriais é uma jornada estruturada que atravessa diversas etapas, cada uma com sua relevância e complexidade inerentes. Esta metodologia sequencial assegura que cada fase do projeto seja construída sobre uma base sólida de conhecimento e análise, maximizando as possibilidades de sucesso e otimização do processo industrial.

Vamos ver quais são as fases essenciais neste processo:

1. Definição de um Problema

Tudo começa com a identificação e compreensão profunda do problema. Nesta etapa, especialistas e stakeholders mergulham na situação, definindo claramente os objetivos, os resultados esperados, o plano de teste e as variáveis críticas. Este diálogo inicial e constante com o cliente garante que a simulação esteja perfeitamente alinhada com as necessidades e expectativas reais do processo industrial.

2. Desenho de um Modelo Conceitual

Aqui se constrói a estrutura do projeto. O modelo conceitual é uma representação dos elementos do sistema e a interação entre eles. De fato, esta fase requer uma abordagem detalhada nas relações lógicas e matemáticas, assegurando que o modelo reflita fielmente a realidade e as dinâmicas do processo industrial.

3. Coleta de Dados

Os dados são o combustível que alimenta a simulação. Nesta etapa, realiza-se uma coleta exaustiva e uma análise meticulosa dos dados que serão a base do modelo. A qualidade e precisão dos dados coletados são fundamentais para a validade e confiabilidade do modelo de simulação.

Cada uma destas fases desempenha um papel vital no sucesso de um projeto de simulação de processos industriais, garantindo que cada decisão tomada esteja respaldada por uma análise rigorosa, dados precisos e um entendimento profundo do sistema em questão.

4. Verificação e Validação

Esta fase é crucial para a credibilidade do modelo. Envolve uma série de testes e avaliações para assegurar que o modelo conceitual funcione de acordo com a realidade.

A verificação foca em comprovar que o modelo está construído corretamente, enquanto a validação assegura que o modelo é uma representação precisa do sistema real.

5. Análise de Resultados

Uma vez que o modelo tenha sido validado, procede-se à análise dos resultados. Esta etapa centra-se na interpretação dos dados obtidos, na identificação de problemas ou áreas de melhoria. Também podemos acrescentar a formulação de recomendações baseadas no conhecimento adquirido através da simulação.

6. Documentação

A transparência e a comunicação são essenciais em qualquer projeto de simulação. A documentação envolve a criação de um registro detalhado de todo o processo, incluindo os métodos utilizados, os resultados obtidos e as recomendações fornecidas.

Para isso, ferramentas e software de simulação modernos oferecem interfaces intuitivas que facilitam este processo, permitindo uma interação fluida e a geração de relatórios compreensíveis.

7. Implementação

A fase final e decisiva é a implementação das soluções derivadas do projeto de simulação. É o momento de colocar em prática as decisões informadas e otimizações identificadas.

Durante esta etapa, é altamente recomendável contar com o apoio contínuo dos especialistas em simulação ou do fornecedor do modelo, para assegurar uma transição fluida e eficaz das recomendações para a realidade operativa.

Cada uma destas fases desempenha um papel vital no sucesso de um projeto de simulação de processos industriais, garantindo que cada decisão tomada esteja respaldada por uma análise rigorosa, dados precisos e uma compreensão profunda do sistema em questão.

Por que Você Deveria Usar um Software para Simular Processos Industriais?

O uso de um software de simulação especializado é uma necessidade imperativa. Estas ferramentas digitais avançadas são a conexão entre as teorias complexas e sua aplicação prática e tangível. Os sistemas industriais são conjuntos intrincados de variáveis e equações, e abordá-los de maneira efetiva requer uma solução que não apenas compreenda, mas também possa manejar e manipular essa complexidade com precisão.

As funções gerais de um software de simulação abrangem diversas capacidades, cada uma contribuindo significativamente para o processo de simulação:

- Criação de Relatórios e Análises: Permite analisar dados de testes e gerar relatórios detalhados para uma compreensão profunda dos resultados.

- Modelagem Matemática: Os softwares de simulação oferecem ferramentas para projetar e executar fluxos de trabalho, garantindo precisão e relevância nos modelos criados.

- Manipulação Direta: A interatividade é um aspecto chave dos softwares de simulação modernos. Permitem aos usuários interagir diretamente com o modelo, realizando ações que são físicas, reversíveis e progressivas, o que enriquece a experiência e oferece uma visão mais intuitiva do sistema.

- Modelagem em Três Dimensões: Sua capacidade de desenhar representações tridimensionais de objetos e sistemas oferece uma perspectiva mais rica e detalhada do processo ou produto em questão.

Conclusão

Em suma, a simulação de processos industriais representa uma abordagem que antecipa a realidade e permite moldá-la, melhorando significativamente os processos industriais e estabelecendo as bases para um futuro mais eficiente e sustentável.

Esta ferramenta é indispensável na indústria moderna, com a otimização e melhoria dos sistemas produtivos, assim como uma base sólida e confiável para a tomada de decisões informadas e o planejamento estratégico.